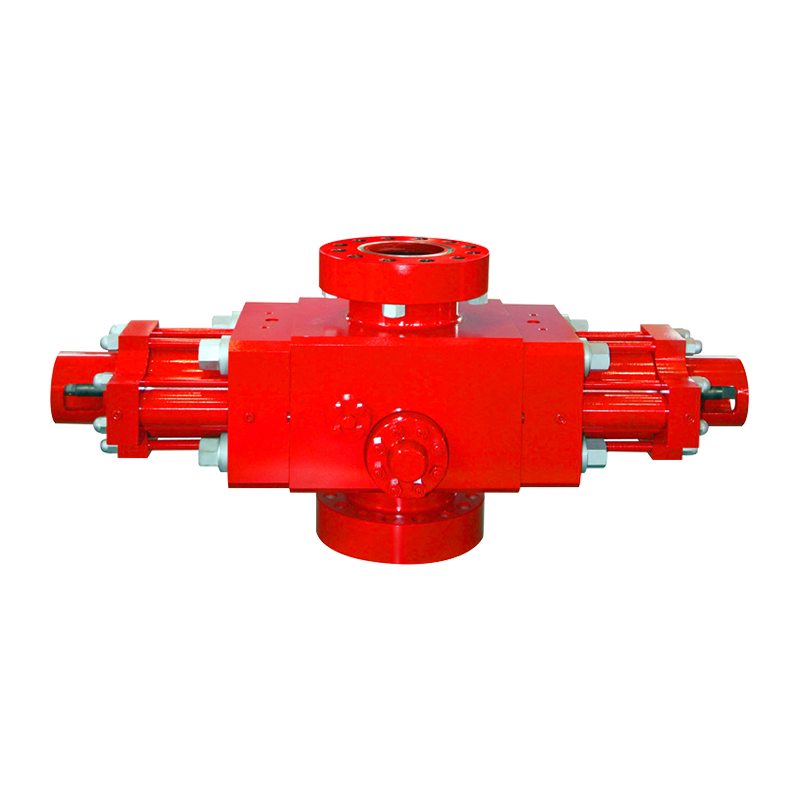

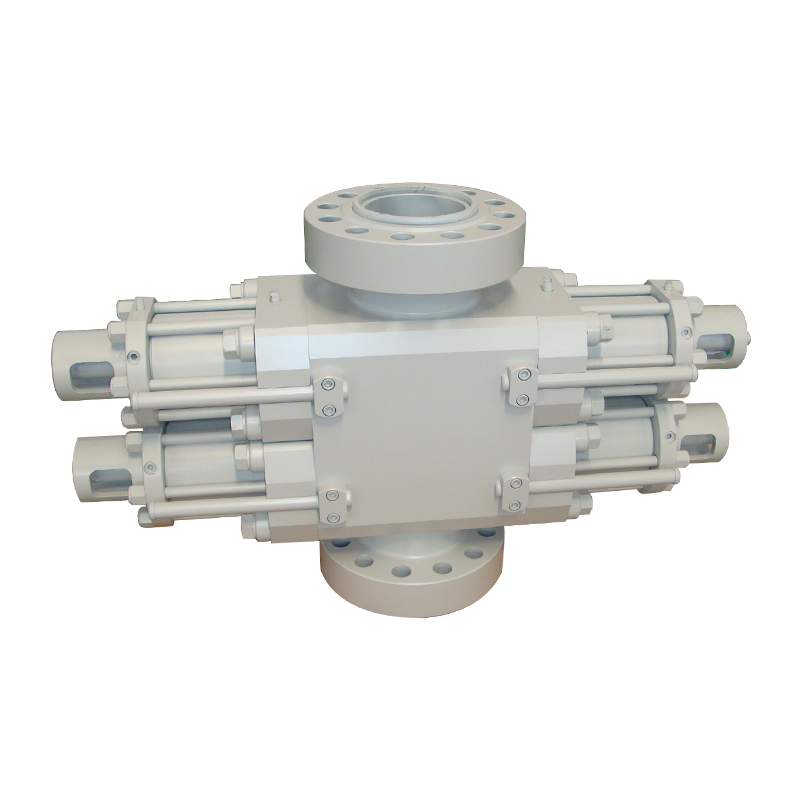

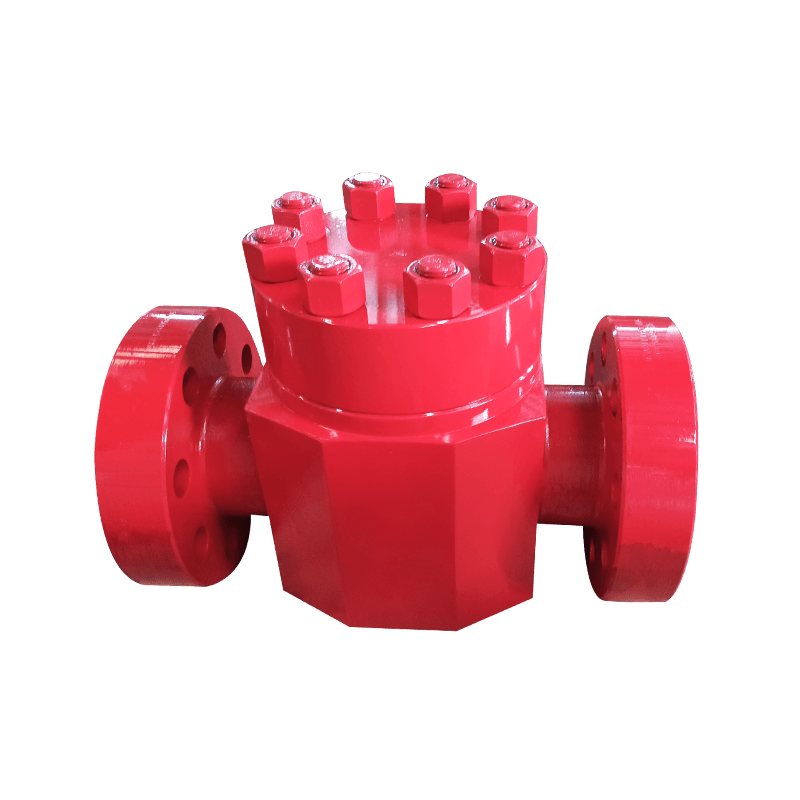

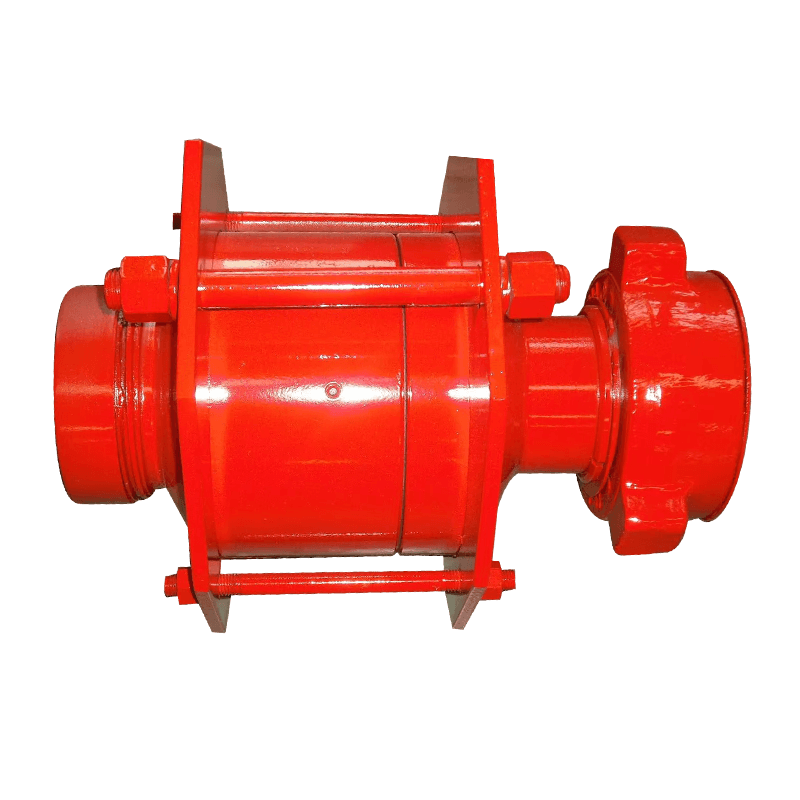

Sommerfuglventiler, spesielt Double-offset (DM) design, er kritiske komponenter i oljefeltinfrastruktur, noe som muliggjør presis strømningskontroll av råolje, naturgass og injeksjonsvæsker. Harde driftsforhold-inkludert eksponering for etsende medier, høyttrykksmiljøer og partikelbelagte væsker-avgir strenge vedlikeholdsprotokoller for å sikre pålitelighet, sikkerhet og forlenget levetid.

1. Planlagt inspeksjon og overvåking

Rutinemessige inspeksjoner danner hjørnesteinen i proaktivt vedlikehold. Operatører bør implementere et lagdelt inspeksjonssystem:

Daglige visuelle sjekker for eksterne lekkasjer, ventilposisjonering og aktuatorjustering.

Månedlige strukturelle vurderinger for å oppdage korrosjon, erosjon eller deformasjon av ventillegemet og platen.

Kvartalsvis ytelsestesting ved bruk av trykkforfall eller boble -testmetoder for å bekrefte tetningsintegritet.

Avanserte overvåkningsverktøy, for eksempel trådløse dreiemomentsensorer og korrosjonsprober, kan gi data i sanntid for å forutsi feilmodus. For eksempel kan unormale dreiemomentavlesninger under ventilaktivering indikere nedbrytning av tetninger eller bærende slitasje.

2. Rengjøring og forurensningsstyring

Sand, skala og parafinoppbygging i oljerørledninger kompromitter ofte ventilforseglingsflater. Anbefalt praksis inkluderer:

Spyling av ventilhulrom med kompatible løsningsmidler under nedleggelser.

Installere oppstrøms silere (≥40 mesh) for å minimere partikkelformig inntrengning.

Påføring av ultralydrengjøring for harde avsetninger på skivekanter og seteringer.

Spesielt bør slipende rengjøringsmetoder (f.eks. Sandblåsing) unngås på elastomere seler for å forhindre for tidlig aldring.

3. Smøring og tetningsvedlikehold

DM sommerfuglventil Stol på presisjonsforsegling mellom platen og spenstige seter (typisk EPDM eller FKM -materialer). Vedlikeholdsprotokoller krever:

Påføring av høye temperaturer, petroleumsresistent fett på stilkene hver 500 driftstid.

Bytte ut seteforsegling hvert 3. til 5. år eller når lekkasjehastigheter overstiger API 598 -standarder.

Inspiserer PTFE-belagte plater for delaminering, spesielt i tjenester som overstiger 150 ° C.

Feltstudier viser at feil smøring utgjør 22% av ventilfeilene i syrlige gassapplikasjoner, og understreker behovet for produsentgodkjente smøremidler.

4. aktuator og girkasse service

Elektro-hydrauliske eller pneumatiske aktuatorer krever:

Årlig rekalibrering for å opprettholde ± 2% posisjoneringsnøyaktighet.

Erstatning av membranforsegling i gass-over-olje-systemer hver 18. måned.

Girkasse oljeanalyse hver 6. måned for å oppdage fuktighetsforurensning - en kritisk faktor i arktiske operasjoner.

5. Strategier for korrosjonsbegrensning

I co₂-floming eller offshore-miljøer er spesialiserte tiltak garantert:

Katodisk beskyttelse for ventillegemer i nedgravde rørledninger.

Påføring av termisk sprayet aluminium (TSA) belegg for sprutsoner.

Galvanisk isolasjonssett for å forhindre ulik metallkorrosjon ved flensforbindelser.

No

Nettmeny

Produktsøk

Språk

Avslutt meny

Nyheter

Hjem / Nyheter / Bransjyheter / Hvilken vedlikeholdspraksis anbefales for DM -sommerfuglventiler i oljefelt?

Hvilken vedlikeholdspraksis anbefales for DM -sommerfuglventiler i oljefelt?

Hvis du er interessert i produktene våre, kan du kontakte oss

Kontaktinformasjon

- Address: No.588 Century Street, Yandu District, Yancheng City, Jiangsu -provinsen PR Kina

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkter

Rask lenke

Nyhetssenter

Mobil terminal

+86-0515-88429333

+86-0515-88429333