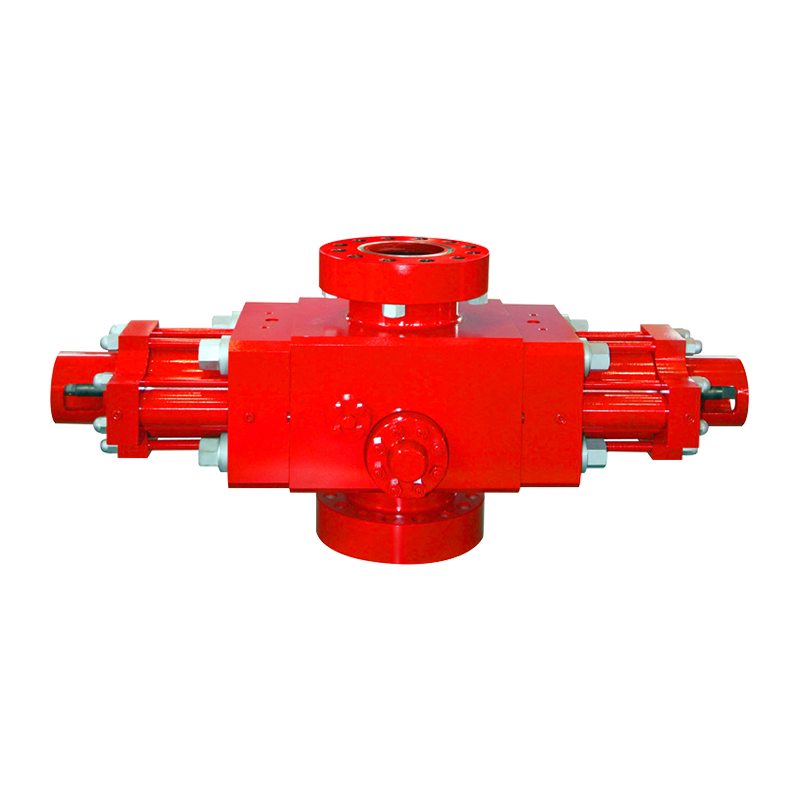

På dyphavs boreplattformer eller skifergassutvinningssteder, svikt i en DM sommerfuglventil Med en diameter på bare 30 cm kan føre til millioner av dollar i produksjonstap og alvorlige sikkerhetsrisikoer. De ekstreme arbeidsforholdene i oljeekstraksjonsindustrien - høy temperatur og høyt trykk, korrosive medier som inneholder hydrogensulfid, og sand og grus slitasje - fremmet nesten krevende krav til ytelsen til ventilmaterialer. Gjennombruddet av materialvitenskap på dette feltet driver det revolusjonerende spranget av sommerfuglventilteknologi fra "møte grunnleggende behov" til "full livssyklus pålitelighet".

1. "Material Killer" av oljeutvinning: Det firedoblede skjærsilden som sommerfuglventiler står overfor

I det tøffe miljøet med olje- og gassutvinning, må sommerfuglventilmaterialer samtidig motstå fire destruktive krefter:

Kjemisk korrosjon: Høye konsentrasjoner av H₂s (hydrogensulfid) og CO₂ induserer stresskorrosjonssprekker, og grophastigheten til vanlig 316L rustfritt stål i CL⁻-holdige medier kan nå 0,5 mm/år

Slipende erosjon: Flyt av medier med et sandinnhold på mer enn 5% gir en mikroskjæringseffekt, og overflateslitasjehastigheten til tradisjonelt karbonstål overstiger 0,3 mm/tusen timer

Kryp av høy temperatur: Driftstemperaturen på dype brønner når 200-350 ℃, og avkastningsstyrken til metallmaterialer synker med 30%-50%

Vekslende stress: utmattelseskade forårsaket av hyppig åpning og lukking av operasjoner akselererer prosessen med materialfeil

Data fra National Association of Corrosion Engineers (NACE) viser at i syrlige olje- og gassfelt er sviktfrekvensen for ventiler med feil materialvalg 7,2 ganger den for normale arbeidsforhold, noe som betyr at materialvalg direkte bestemmer livssykluskostnaden for utstyr.

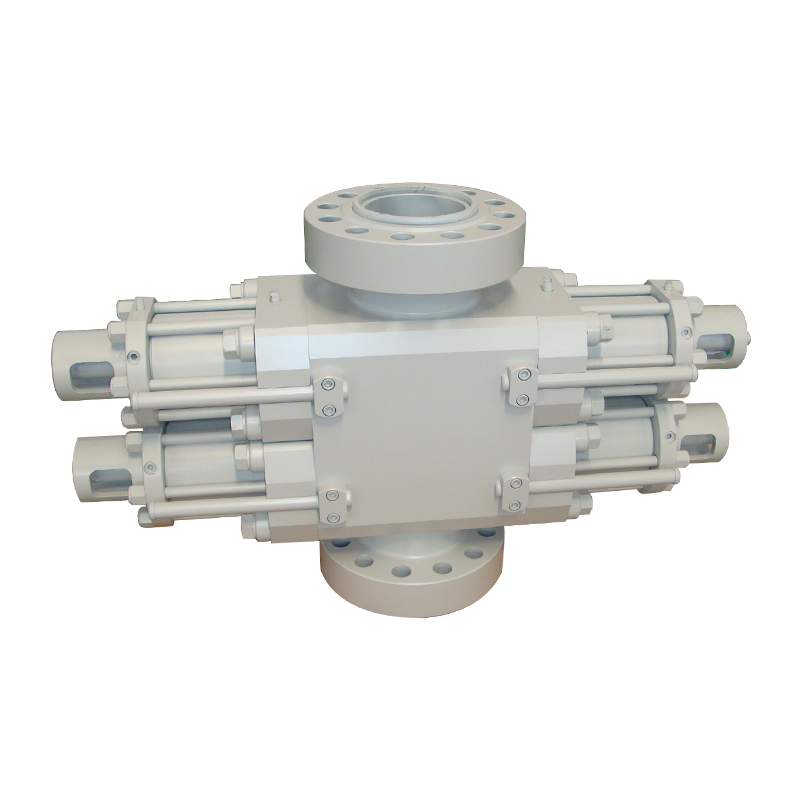

2. Materialpyramide: Å bygge det ultimate beskyttelsessystemet til DM -sommerfuglventil

1. Revolusjonerende oppgradering av ventil kroppsmateriale

Super duplex stål UNS S32750: PREN -verdi (pittemotstandsekvivalent) ≥42, som er 3 ganger den av 304 rustfritt stål, og fremdeles opprettholder stabiliteten til passiveringsfilm i et medium som inneholder CL⁻ 100.000 ppm. Dets σ faseinnhold er kontrollert under 0,5%, noe som perfekt løser risikoen for hydrogenindusert sprekker i H₂s miljø.

Hastelloy C-276: For ekstreme arbeidsforhold med svovelinnhold> 5%, når MO-innholdet 15-17%, og korrosjonshastigheten er <0,025 mm/A i surt medium ved 150 ℃ og pH = 2, og blir den ultimate løsningen for dyp brønn gruvedrift.

Keramisk metallmatrise Komposittmateriale: Al₂o₃-tiske keramiske partikler (hardhet> 2000HV) blir implantert i legeringsmatrisen gjennom den hofte (varme isostatiske pressende) prosess, og slitemotstanden forbedres med 300%, som er egnet for oljebrønner med sand og grusinnhold> 8%.

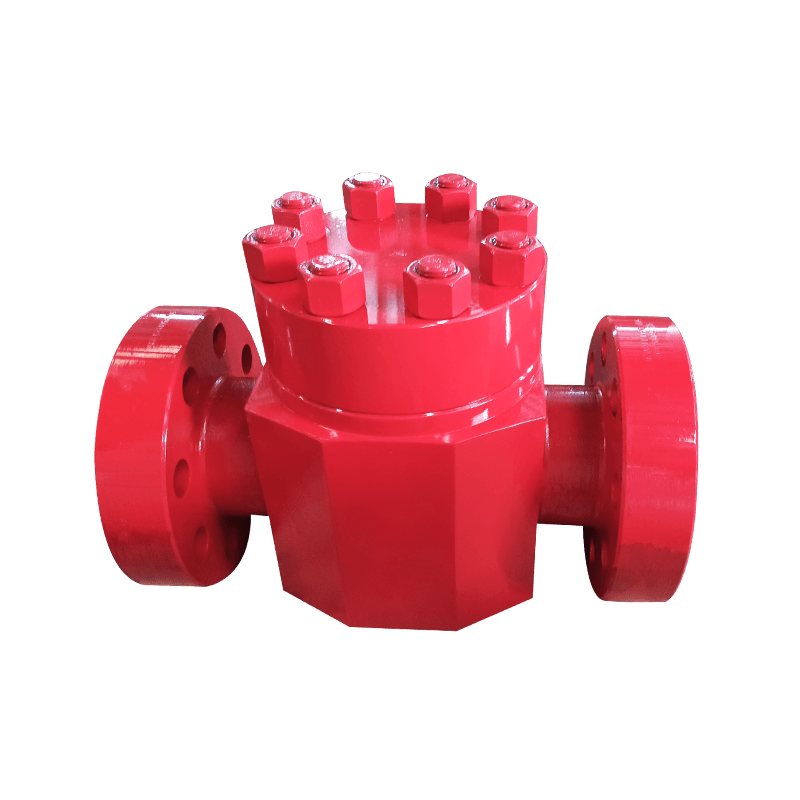

2. Molekylær innovasjon av tetningssystem

Modifisert PTFE karbonfiberarmering: Oppretthold tetningsstabilitet i området -50 ℃ ~ 260 ℃, friksjonskoeffisient redusert til 0,05, levetid overstiger 100 000 åpnings- og lukkesykluser

Metall Hard Seal Coating Technology: WC-10CO-4CR-belegg er fremstilt av supersonisk flammesprøyting (HVOF), med porøsitet <0,8%, mikrohardhet opp til 1300HV, og null lekkasjivå (API 598 standard)

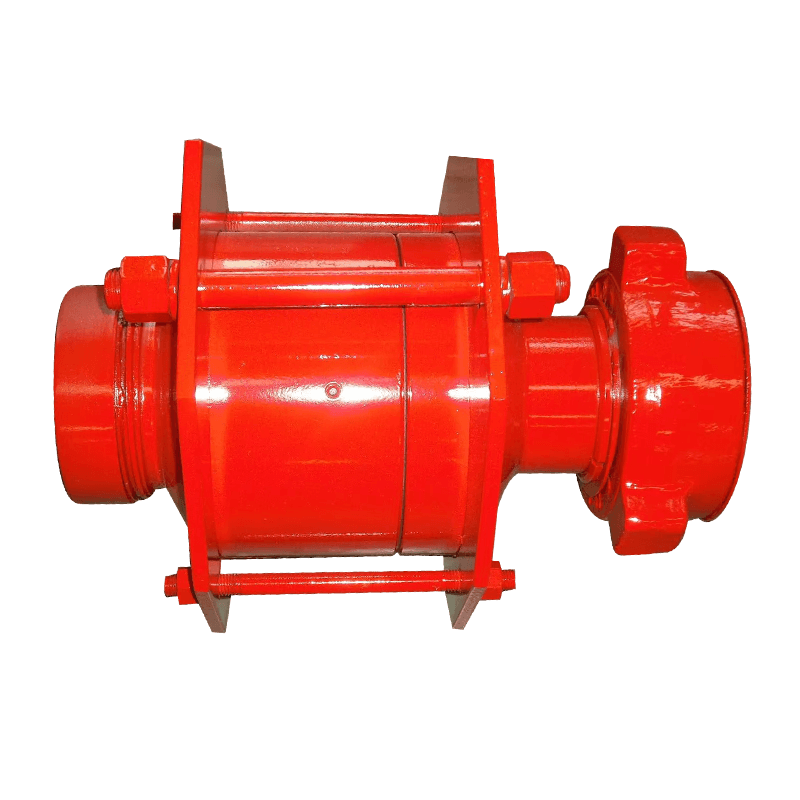

Iii. Den ultimate balansen mellom materiell økonomi: Livssyklus kostnadsmodell

I utøvelsen av et dypvannsoljefelt i Nordsjøen, DM -sommerfuglventilen med UNS S32750 Ventil kropp HVOF -belegg, selv om de første anskaffelseskostnadene er 2,3 ganger for vanlige materialer, utvides vedlikeholdssyklusen fra 3 måneder til 5 år, og den omfattende kostnaden reduseres med 61%. Dette bekrefter konklusjonen fra American Society of Mechanical Engineers (ASME): Under alvorlige arbeidsforhold kan hver ekstra $ 1 av materialoppgraderingsinvestering unngå $ 7,5 for tap av produksjonsstopp.

IV. Fremtidig veikart: fra laboratorium til olje- og gassfelt

Frontier -materialer er omskriving av industriens regler:

Grafenforbedret nikkelbasert legering: Strekkfasthet overstiger 1500MPa, H₂s korrosjonsmotstand økte med 400%

4D -utskrift Smarte materialer: Kan sanse stresskonsentrasjonsområder og styrke krystallstrukturer autonomt

Bionisk asymmetrisk overflate: Flow Channel Design som etterligner mikrostrukturen til haihuden, og reduserer erosjonsklær med 90%

No

Nettmeny

Produktsøk

Språk

Avslutt meny

Nyheter

Hjem / Nyheter / Bransjyheter / Sommerfuglventil materialrevolusjon under høy korrosjon og sterke slitasjeforhold - avkoding DM sommerfuglventiler i oljeekstraksjonsscenarier

Sommerfuglventil materialrevolusjon under høy korrosjon og sterke slitasjeforhold - avkoding DM sommerfuglventiler i oljeekstraksjonsscenarier

Hvis du er interessert i produktene våre, kan du kontakte oss

Kontaktinformasjon

- Address: No.588 Century Street, Yandu District, Yancheng City, Jiangsu -provinsen PR Kina

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkter

Rask lenke

Nyhetssenter

Mobil terminal

+86-0515-88429333

+86-0515-88429333